碳化硅陶瓷材料

由于其出色的耐磨性, 导热系数, 氧化抗性, 和出色的高温机械性能, 碳化硅 (碳化硅) 陶瓷广泛用于精确轴承, 密封件, 燃气轮机转子, 光学组件, 高温喷嘴, 热交换器零件, 和核反应堆材料. 然而, SIC的强共价键和低扩散系数在制造过程中实现烧结致密时面临重大挑战. 因此, 烧结过程对于生产高性能的SIC陶瓷至关重要.

准备密集的SIC陶瓷的当前方法包括 反应键合 (常见的), 无压/大气烧结 (常见的), 再结晶烧结, 热压, 和热等施加. SIC陶瓷的特性因制造过程而异. 所以, 缩写如何 碳化硅, Sisic, 碳化硅, 和 硅化硅 代表?

反应结合碳化硅 (RBSIC/SISIC)

过程概述

SIC粉的分级混合物 (1–10μm) 碳被形状成绿色的体. 在高温下, 硅浸润发生: 硅与碳反应形成额外的SIC, 与原始的SIC矩阵结合. 存在两种硅浸润方法:

- 液相浸润: 在1,450–1,470°C时 (硅的熔点), 液体硅通过毛细管作用进入毛孔,并与碳反应.

- 蒸气相浸润: 硅的熔点上方, 硅蒸气渗入绿色体.

过程流:

碳化硅粉 + C粉 + 粘合剂→塑形→干燥→保护氛围下的粘合剂去除→硅浸润→后加工.

关键说明

- RBSIC包含 8–15%的免费硅, 使它成为 SI/SIC复合材料 而不是纯粹的sic.

- 免费硅限制工作温度 低于1,400°C; 由于硅熔化,强度急剧降低了。.

- 蒸气 - 浸润减少了自由硅含量 (<10%), 提高性能.

特征和应用

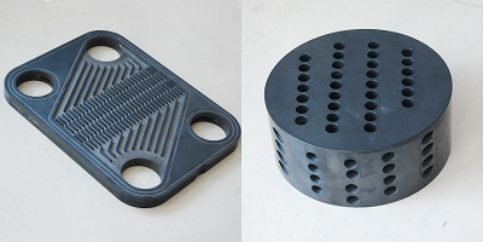

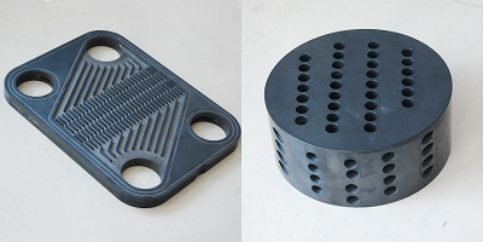

- 优点: 低烧结温度, 性价比高, 与近网形形成 <3% 收缩, 大型/复杂组件的理想选择 (例如, 窑具, 坩埚, 换热器).

- 应用: 高纯度苏联零件 (例如, 半导体晶圆处理固定装置) 在电子产品中替换石英. 著名的制作人包括英国 refel 和日本 asahi玻璃.

- 限制: 自由硅降低耐磨性和化学稳定性 (容易受到碱/HF酸的影响).

经典应用: 螺旋喷嘴用于擦洗气, 冷却, 和灭火.

(螺旋喷嘴的一般应用: 废气擦洗; 汽油冷却; 擦洗和冲洗过程; 防火)

无压/大气烧结的SIC (PSSIC)

过程概述

烧结发生在 2,000–2,150°C 在没有外部压力的惰性气体下. 添加剂 (例如, 硼, 碳, y₂o₃-al₂o₃) 促进致密化. 存在两个亚型:

- 固态 烧结碳化硅 (碳化硅):

- 由ProChazka发明 (1974) 将β-SIC与B/C添加剂一起使用.

- 干净的晶界, 高温稳定性 (最多1,600°C), 但是粗晶粒和低断裂韧性.

- 液相烧结的SIC (LSIC):

- 使用y₂o₃-al₂o₃添加剂进行较低的烧结温度.

- 细晶粒, 通过晶间骨折改善韧性.

应用

耐磨/耐腐蚀密封件, 轴承, 和结构组件.

再结晶碳化硅 (硅化硅)

过程概述

高纯度SIC粉末 (粗 + 细晶粒) 被烧结 2,200–2,450°C 通过 蒸发调节 没有添加剂. 不降低机制保留 10–20%孔隙率.

特征和应用

- 优点: 多孔结构 (相互连接的孔), 超高纯度 (>99% 碳化硅), 优异的热冲击/耐化学性.

- 应用: 高温窑炉, 太阳热转换器, 柴油颗粒过滤器, 和冶金成分.

热粉硅碳化物 (hpsic)

过程概述

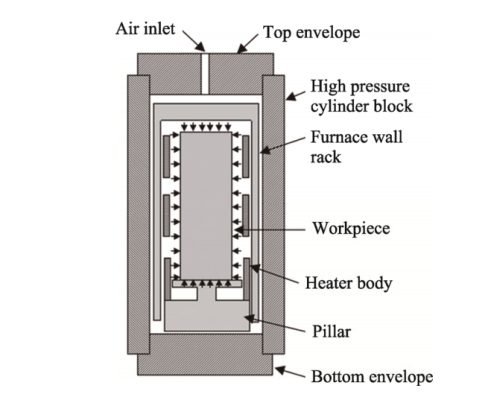

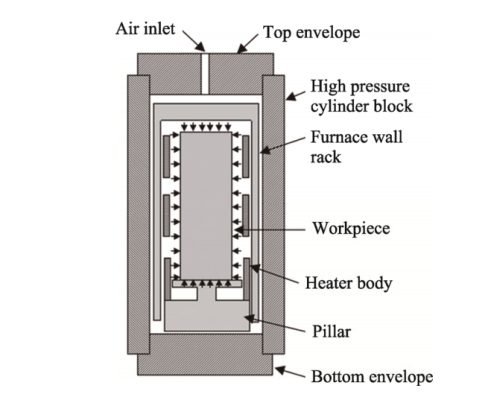

热等静压烧结 (时髦的) 是制作材料 (粉末, 坯料或烧结的身体) 在加热过程中,经历各种平衡压力, 用惰性气氩或氮作为压力转移培养基, 借助高温和高压,以促进该工艺致密的联合作用.

髋关节过程可以分为两类:

1) 臀部烧结后直接封装的陶瓷粉末, IE。, 髋关节过程的包装集;

2) 通过原材料通过成型 (各种陶瓷) 成型过程可以是), 预插口以达到一定的密度, 材料不是开放的孔状态, 然后通过臀部高温和高压后处理.

特征

- 高密度, 细晶粒, 优质的机械性能.

- 限制: 成本高, 复杂的工具, 有限的组件复杂性.

火花等离子体烧结硅碳化物 (spssic)

可以使用放电血浆烧结在低温下快速有效的材料烧结 (sps).

首先, 原材料放在石墨模具中 (尽管排放血浆烧结类似于热按, 它不使用热发电机间接加热, 但是电流会加热模具和粉末), 然后温度迅速升高,坯料会受到压力和直流电流的压力, 烧结在短时间内完成 (当电流很高时, 它在样品中产生焦耳热和血浆, 并在内部实现快速致密化 10 分钟). (当电流高, 样品中产生焦点热和血浆, 并在内部实现快速致密化 10 分钟, 相对密度为 98-99.5%).

与用于制备高密度碳化物陶瓷的常规烧结技术相比, 排放血浆烧结的加热速度更快, 较低的烧结温度, 还有一个较短的烧结时间. 同时, 由于出排出血浆烧结的时间很短, 陶瓷材料的谷物生长受到限制,因此可以维持细晶粒. 类似于热压和热等施加, 可以以较小的大小进行.

结论

碳化硅陶瓷在整个行业中都表现出了惊人的多功能性, 制造过程决定了其最终属性和应用. 反应键合 (RBSIC/SISIC) 优先考虑大型成本效益和可扩展性, 复杂的组件, 而无压的烧结 (SSIC/LSIC) 擅长产生高纯度, 耐磨件. 再结合的SIC (硅化硅) 由于其超高纯度和多孔结构,在极端的热和腐蚀环境中繁衍生息, 而热压的sic (高压碳化硅) 为专业提供卓越的机械性能, 简单形组件. 诸如火花等离子体烧结之类的新兴技术进一步提高了处理速度和精度. 工程师必须平衡操作条件等因素, 物质纯度, 几何复杂性, 和预算以选择最佳的SIC变体, 确保与特定的工业需求保持一致并提高技术前沿.