Matériaux en céramique en carbure de silicium

En raison de leur excellente résistance à l'usure, conductivité thermique, résistance à l'oxydation, et des propriétés mécaniques à haute température exceptionnelles, carbure de silicium (SiC) Les céramiques sont largement utilisées dans les roulements de précision, scellés, rotors de turbine à gaz, composants optiques, buses à haute température, pièces d'échangeur de chaleur, et les matériaux des réacteurs nucléaires. Cependant, La forte liaison covalente et le faible coefficient de diffusion de sic posent des défis importants pour atteindre la densification du frittage pendant la fabrication. Ainsi, Les processus de frittage sont essentiels pour produire des céramiques SIC à haute performance.

Les méthodes actuelles de préparation de la céramique SIC dense comprennent liaison de réaction (commun), sans pression/frittage atmosphérique (commun), Recristallisation frittage, pressage à chaud, et pressage isostatique chaud. Les propriétés de la céramique sic varient en fonction du processus de fabrication. Donc, À quoi ressemblent les abréviations SSIC, Sisic, RBSIC, et RSiC représenter?

Carbure de silicium lié par réaction (RBSIC / SISIC)

Aperçu du processus

Un mélange classé de poudre de sic (1–10 μm) et le carbone est façonné en un corps vert. À des températures élevées, L'infiltration de silicium se produit: Le silicium réagit avec le carbone pour former un sic supplémentaire, liaison avec la matrice SIC d'origine. Deux méthodes d'infiltration de silicium existent:

- Infiltration en phase liquide: À 1 450–1 470 ° C (point de fusion du silicium), Le silicium liquide entre dans les pores via l'action capillaire et réagit avec le carbone.

- Infiltration en phase de vapeur: Au-dessus du point de fusion du silicium, La vapeur de silicium infiltre le corps vert.

Flux de processus:

Poudre de sic + C poudre + Binder → Façon → Séchage → Élimination du liant sous atmosphère protectrice → Infiltration de silicium → post-traitement.

Notes clés

- RBSIC contient 8–15% de silicium gratuit, ce qui en fait un Composite SI / SIC Plutôt que le sic pur.

- Limites libres de silicium en dessous de 1 400 ° C; La force se dégrade fortement au-dessus de cela en raison de la fusion de silicium.

- L'infiltration en phase de vapeur réduit la teneur en silicium libre (<10%), Améliorer les performances.

Caractéristiques et applications

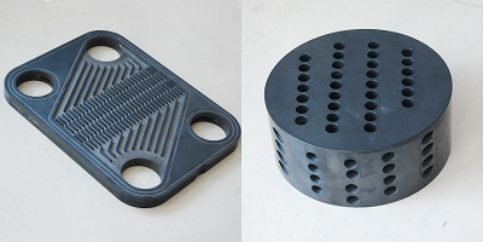

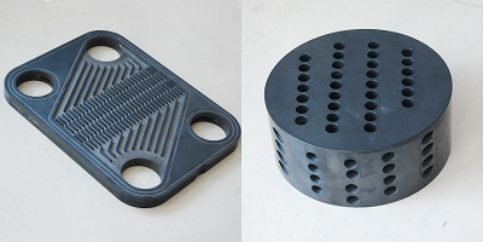

- Avantages: Température de frittage à basse, rentable, formant de forme quasi <3% rétrécissement, Idéal pour les composants grands / complexes (par exemple., meubles de four, creusets, échangeurs de chaleur).

- Applications: Pièces RBSIC de haute pureté (par exemple., Appareils de manipulation de la plaquette semi-conducteurs) remplacer le quartz en électronique. Les producteurs notables incluent le Royaume-Uni Arborer Et le Japon Verre Asahi.

- Limites: Le silicium libre réduit la résistance à l'usure et la stabilité chimique (Vulnérable aux alcalis / acide hf).

Application classique: Boches en spirale pour le nettoyage de gaz, refroidissement, et la suppression du feu.

(Applications générales des buses en spirale: lavage de gaz d'échappement; refroidissement au gaz; Processus de frottement et de rinçage; protection contre les incendies)

SIC inférieur sans pression / atmosphérique (PSSIC)

Aperçu du processus

Le frittage se produit à 2,000–2 150 ° C sous un gaz inerte sans pression externe. Additifs (par exemple., bore, carbone, Y₂o₃-al₂o₃) promouvoir la densification. Deux sous-types existent:

- À l'état solide SiC fritté (SSIC):

- Inventé par Prochazka (1974) Utilisation de β-SIC avec des additifs b / c.

- Nettoyer les limites des grains, stabilité à haute température (jusqu'à 1 600 ° C), mais des grains grossiers et une faible ténacité à la fracture.

- Sic fritté en phase liquide (LSIC):

- Utilise des additifs y₂o₃-al₂o₃ pour les températures de frittage plus basses.

- Grains fins, Amélioration de la ténacité via une fracture intergranulaire.

Applications

Sceaux d'usure / résistants à la corrosion, roulements, et composants structurels.

Carbure de silicium recristallisé (RSiC)

Aperçu du processus

Poudres de sic de haute pureté (grossier + grains fins) sont frittés à 2,200–2 450 ° C via évaporation-condensation sans additifs. Le mécanisme non densification conserve 10–20% porosité.

Caractéristiques et applications

- Avantages: Structure poreuse (pores interconnectés), pureté ultra-élevée (>99% SiC), Excellent choc thermique / résistance chimique.

- Applications: Meubles de fours à haute température, convertisseurs solaires thermiques, filtres à particules diesel, et composants métallurgiques.

Carbure de silicium pressé à chaud (HPSIC)

Aperçu du processus

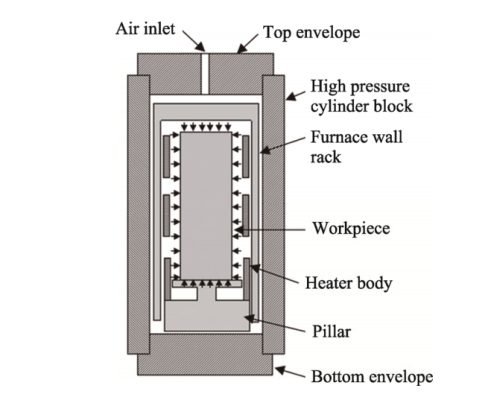

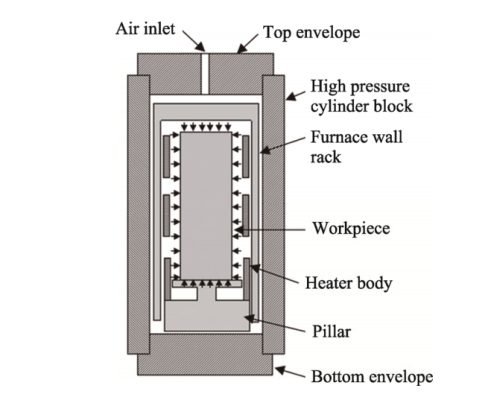

Stronage de pression isostatique chaude (HANCHE) c'est faire le matériel (poudre, billette ou corps fritté) dans le processus de chauffage subit diverses pression équilibrées, avec l'argon ou l'azote à gaz inerte comme milieu de transfert de pression, à l'aide d'une température élevée et d'une haute pression pour favoriser l'action conjointe de la densification du processus.

Le processus de la hanche peut être divisé en deux catégories:

1) les poudres en céramique résumées directement après le frittage de la hanche, c'est à dire., L'ensemble de packages du processus de la hanche;

2) par la matière première à travers la moulure (une variété de céramiques) Le processus de moulage peut être), Pré-interruption pour atteindre une certaine densité, Le matériau n'est pas un état de pores ouvert, puis par la température à haute température de la hanche et le post-traitement à haute pression.

Caractéristiques

- Densité élevée, grains fins, Propriétés mécaniques supérieures.

- Limites: Coût élevé, outils complexes, complexité des composants limités.

Spark Plasma Strons en carbure de silicium (SPSSIC)

Un frittage rapide et efficace des matériaux à basse température peut être atteint en utilisant le gardien de plasma de décharge (SPS).

Premièrement, La matière première est placée dans un moule en graphite (Bien que le gardien de plasma de décharge soit similaire à une pression à chaud, il n'utilise pas de chauffage indirect par un générateur de chaleur, Mais le courant chauffe le moule et la poudre), Et puis la température est rapidement augmentée et la billette est soumise à une pression et à un courant pulvé DC, Et le frittage est terminé en peu de temps (Lorsque le courant est très élevé, il génère de la chaleur et du plasma Joule dans l'échantillon, et la densification rapide est réalisée 10 min). (Lorsque le courant est élevé, La chaleur et le plasma Joule sont générés dans l'échantillon, et une densification rapide est réalisée 10 min, avec une densité relative de 98-99.5%).

Par rapport aux techniques de frittage conventionnelles pour la préparation de céramiques en carbure de silicium à haute densité, décharge le frittage du plasma a un taux de chauffage plus rapide, une température de frittage inférieure, Et un temps de frittage plus court. À la fois, en raison du temps de frittage très court de la décharge de gabarit de plasma, La croissance des grains du matériau en céramique est limitée afin que les grains fins et uniformes puissent être maintenus. Similaire à un pressage chaud et à une pression isostatique chaude, Cela peut être fait en tailles moins grandes.

Conclusion

Les céramiques en carbure de silicium démontrent une polyvalence remarquable dans les industries, avec les processus de fabrication dictant leurs propriétés et applications finales. Liaison de réaction (RBSIC / SISIC) priorise la rentabilité et l'évolutivité pour les grands, composants complexes, tandis que le frittage sans pression (SSIC / LSIC) excelle dans la production de haute pureté, pièces résistantes à l'usure. Sic recristallisé (RSiC) prospère dans des environnements thermiques et corrosifs extrêmes en raison de sa pureté ultra-élevée et de sa structure poreuse, Alors que le sic pressé à chaud (HPSiC) offre des performances mécaniques supérieures pour, composants simples. Les techniques émergentes comme Spark Plasma Sinter améliorent encore la vitesse de traitement et la précision. Les ingénieurs doivent équilibrer des facteurs tels que les conditions de fonctionnement, pureté des matériaux, complexité géométrique, et budget pour sélectionner la variante SIC optimale, Assurer l'alignement avec des exigences industrielles spécifiques et faire progresser les frontières technologiques.