Materiales cerámicos de carburo de silicio

Debido a su excelente resistencia al desgaste, conductividad térmica, resistencia a la oxidación, y excelentes propiedades mecánicas de alta temperatura, carburo de silicio (Sic) La cerámica se usa ampliamente en rodamientos de precisión, sellos, rotores de turbina de gas, componentes ópticos, boquillas de alta temperatura, Partes del intercambiador de calor, y materiales del reactor nuclear. Sin embargo, La fuerte unión covalente y el bajo coeficiente de difusión de SIC plantean desafíos significativos para lograr la densificación de sinterización durante la fabricación. De este modo, Los procesos de sinterización son críticos para producir cerámica SIC de alto rendimiento.

Los métodos actuales para preparar una densa cerámica SIC incluyen enlace de reacción (común), sin presión/sinterización atmosférica (común), Recristalización Sinterización, prensado en caliente, y prensado isostático caliente. Las propiedades de la cerámica SIC varían según el proceso de fabricación. Entonces, ¿Cómo las abreviaturas? SSiC, Sisic, RBSiC, y RSiC representar?

Carburo de silicio unido por reacción (Rbsic/sisic)

Descripción general del proceso

Una mezcla graduada de polvo de SiC (1–10 μm) y el carbono se forma en un cuerpo verde. A altas temperaturas, Se produce la infiltración de silicio: El silicio reacciona con carbono para formar SIC adicional, vinculación con la matriz sic original. Existen dos métodos de infiltración de silicio:

- Infiltración en fase líquida: A 1.450-1,470 ° C (punto de fusión de silicio), El silicio líquido ingresa a los poros a través de la acción capilar y reacciona con carbono.

- Infiltración en fase de vapor: Por encima del punto de fusión de Silicon, El vapor de silicio se infiltra en el cuerpo verde.

Flujo de proceso:

polvo de sic + C polvo + Binder → Formación → Secado → Desmontaje de aglutinante bajo atmósfera de protección → Infiltración de silicio → postprocesamiento.

Notas clave

- RBSIC contiene 8–15% de silicio gratis, haciéndolo un SI/SIC Composite en lugar de puro sic.

- Límites de silicio gratuitos temperaturas de funcionamiento para por debajo de 1.400 ° C; La fuerza se degrada bruscamente por encima de esto debido a la fusión de silicio.

- La infiltración en fase de vapor reduce el contenido de silicio libre (<10%), Mejora del rendimiento.

Características y aplicaciones

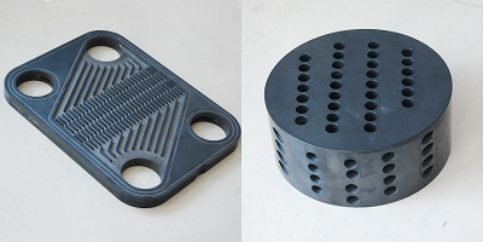

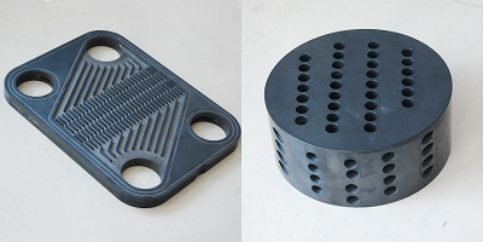

- Ventajas: Baja temperatura de sinterización, económico, Formación casi en forma de red con <3% contracción, Ideal para componentes grandes/complejos (p.ej., muebles de horno, crisoles, intercambiadores de calor).

- Aplicaciones: Piezas RBSIC de alta pureza (p.ej., accesorios de manejo de obleas de semiconductores) Reemplace el cuarzo en electrónica. Los productores notables incluyen el Reino Unido Rehacer y el de Japón Vidrio asahi.

- Limitaciones: El silicio libre reduce la resistencia al desgaste y la estabilidad química (vulnerable al álcalis/ácido HF).

Aplicación clásica: Boquillas espirales para fregado de gas, enfriamiento, y supresión de fuego.

(Aplicaciones generales de boquillas espirales: Fregado de gases de escape; enfriamiento; Procesos de fregado y enjuague; protección contra incendios)

Sic sinterizado sin presión/atmosférico (PSSIC)

Descripción general del proceso

La sinterización ocurre en 2,000–2,150 ° C bajo gas inerte sin presión externa. Aditivos (p.ej., boro, carbón, Y₂O₃-Al₂O₃) promover la densificación. Existen dos subtipos:

- Estado sólido SiC sinterizado (SSiC):

- Inventado por prochazka (1974) Usando β-Sic con aditivos B/C.

- Límites de grano limpio, estabilidad de alta temperatura (hasta 1.600 ° C), pero granos gruesos y dureza de baja fractura.

- Sic sinterizado en fase líquida (Lsic):

- Utiliza aditivos y₂o₃-al₂o₃ para temperaturas de sinterización más bajas.

- Granos finos, Hardidad mejorada a través de la fractura intergranular.

Aplicaciones

Sellos de desgaste/corrosión resistentes a la corrosión, aspectos, y componentes estructurales.

Carburo de silicio recristalizado (RSiC)

Descripción general del proceso

Polvos sic de alta pureza (grueso + granos finos) son sinterizados en 2,200–2,450 ° C a través de condensación de evaporación sin aditivos. El mecanismo no densificador retiene 10–20% de porosidad.

Características y aplicaciones

- Ventajas: Estructura porosa (poros interconectados), ultra alta pureza (>99% Sic), Excelente shock térmico/resistencia química.

- Aplicaciones: Muebles de horno de alta temperatura, convertidores térmicos solares, filtros de partículas diesel, y componentes metalúrgicos.

Carburo de silicio prensado en caliente (Hpsic)

Descripción general del proceso

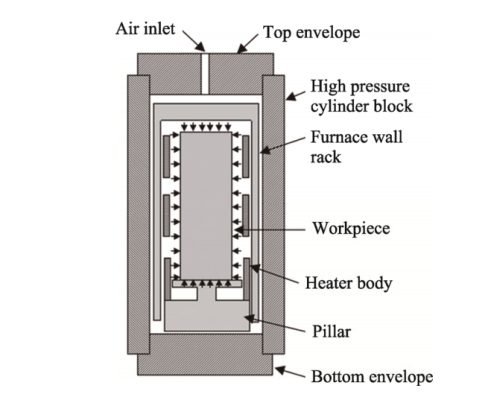

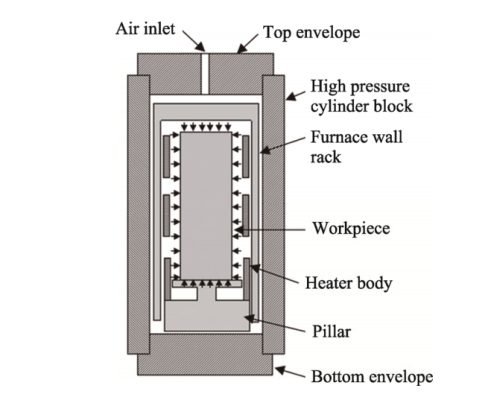

Presión isostática caliente sinterización (CADERA) es hacer el material (polvo, bocano o cuerpo sinterizado) en el proceso de calefacción sufre varias presión equilibrada, con el argón de gas inerte o el nitrógeno como medio de transferencia de presión, con la ayuda de alta temperatura y alta presión para promover la acción articular de la densificación del proceso.

El proceso de cadera se puede dividir en dos categorías:

1) Powders de cerámica encapsulados directamente después de la sinterización de la cadera, es decir., El conjunto de paquetes del proceso de cadera;

2) por la materia prima a través del moldeo (una variedad de cerámica) El proceso de moldeo puede ser), Pre-Interación para lograr una cierta densidad, El material no es un estado de poro abierto, y luego por la cadera alta temperatura y alta presión después del tratamiento.

Características

- Densidad alta, granos finos, propiedades mecánicas superiores.

- Limitaciones: Alto costo, herramientas complejas, complejidad de componentes limitados.

Spark Plasma Sintering Silicon Carbide (SPSSIC)

La sinterización rápida y eficiente de los materiales a bajas temperaturas se puede lograr utilizando la sinterización de plasma de descarga (SPS).

En primer lugar, La materia prima se coloca en un molde de grafito (Aunque la sinterización de plasma de descarga es similar a la presión caliente, no usa calefacción indirecta por un generador de calor, Pero la corriente calienta el molde y el polvo), y luego la temperatura aumenta rápidamente y el tocho se somete a presión y corriente pulsada de CC, y la sinterización se completa en poco tiempo (Cuando la corriente es muy alta, Genera julio de calor y plasma en la muestra, y la rápida densificación se logra dentro 10 min). (Cuando la corriente es alta, El calor y el plasma de Joule se generan en la muestra, y se logra una densificación rápida dentro de 10 min, con una densidad relativa de 98-99.5%).

En comparación con las técnicas de sinterización convencionales para la preparación de cerámica de carburo de silicio de alta densidad, La sinterización de plasma de descarga tiene una tasa de calefacción más rápida, una temperatura de sinterización más baja, y un tiempo de sinterización más corto. Al mismo tiempo, Debido al muy corto tiempo de sinterización de la sinterización de plasma de descarga, El crecimiento del grano del material cerámico es limitado para que se puedan mantener los granos finos y uniformes. Similar a la presión caliente y la presión isostática caliente, se puede hacer en tamaños menos grandes.

Conclusión

La cerámica de carburo de silicio demuestra una notable versatilidad en todas las industrias, con procesos de fabricación dictando sus propiedades y aplicaciones finales. Enlace de reacción (Rbsic/sisic) prioriza rentabilidad y escalabilidad para grandes, componentes intrincados, Mientras sinteriza sin presión (SSIC/LSIC) sobresale en la producción de alta pureza, piezas resistentes al desgaste. Sic recristalizado (RSiC) prospera en entornos térmicos y corrosivos extremos debido a su estructura de pureza y porosa ultra alta y alta, mientras que sic prensado en caliente (SiC HP) ofrece un rendimiento mecánico superior para especializado, componentes de forma simple. Técnicas emergentes como la sinterización de plasma chispa mejoran aún más la velocidad de procesamiento y la precisión. Los ingenieros deben equilibrar factores como las condiciones de funcionamiento, pureza, complejidad geométrica, y presupuesto para seleccionar la variante SIC óptima, Garantizar la alineación con demandas industriales específicas y avance de fronteras tecnológicas.